Combien un arrêt de la machine coûte-t-il réellement à votre entreprise ?

Parlons à présent de la fiabilité des lignes de production. Nous sommes si souvent pris par notre travail, occupés à exécuter les commandes et à gérer les urgences, que nous oublions que les installations sont la base de notre productivité.

C’est une évidence : les machines s’arrêtent lorsque nous les utilisons ou quand nous en avons besoin !

De nombreux clients disposent d’installations qui fonctionnent depuis vingt ou trente ans, et nous savons parfaitement que sur une installation qui travaille dans des conditions normales, les composants mécaniques s’usent.

Par ailleurs, pour les installations plus « anciennes », de nombreux composants électriques et électroniques ne sont plus disponibles. En cas de panne, il est difficile, voire impossible, de trouver des pièces de rechange.

Chez Dallan, grâce à l’attention rigoureuse portée à la qualité des composants et à l’entretien des montages, nous pouvons aujourd’hui proposer une garantie étendue à 10 ans pour certains composants essentiels, comme les têtes de profilage. Le fait est que toute installation, même conçue selon les règles de l’art, doit faire l’objet d’opérations de maintenance, qui peuvent s’effectuer de deux façons.

La première est la plus courante et la moins efficiente : elle consiste à se limiter à réparer les pannes lorsqu’elles se présentent.

Mais combien coûte un arrêt de la machine dans ce cas ?

Tout d’abord, il faut tenir compte des coûts liés à l’intervention d’un technicien en urgence. Il sera peut-être nécessaire d’acheter des pièces de rechange, qui devront être commandées et livrées.

Mais il est possible – comme le cas de composants électroniques d’anciennes machines – que le composant défectueux ne soit plus commercialisé. Dans ce cas, le fabricant aura besoin de temps pour se procurer un article de rechange équivalent.

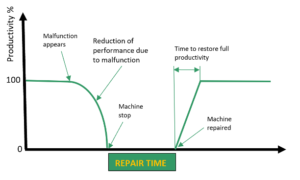

Examinez le graphique ci-dessus. Dès l’instant où le dysfonctionnement survient, l’installation commence à réduire sa productivité, jusqu’au moment où elle doit être mise à l’arrêt. Le temps d’arrêt de la machine dépend de multiples facteurs : nature du problème, disponibilité des pièces de rechange, compétences des techniciens. Dans les cas les plus graves, l’arrêt pourra se prolonger des jours ou des semaines.

Si l’on fait le bilan, combien coûte l’arrêt de la machine en termes de perte de productivité ?

Et ce n’est pas tout. Lorsque l’installation est enfin réparée, elle ne peut retrouver son niveau de production normal que progressivement. En général, cela n’est pas dû à l’installation en elle-même, mais à toutes les conséquences qui s’y rapportent : l’accumulation des commandes, les appels de clients mécontents, le programme de production saturé et la tension entre les services de production.

Si l’on ajoute à cela les heures passées par les opérateurs, le chef de service, le directeur et les commerciaux à gérer des clients, on peut estimer qu’un arrêt de la production d’une seule semaine coûte l’équivalent de sept à dix fois le coût de la réparation.

(Coût interne de l’arrêt de la machine) = (Valeur de la production perdue) + (heures dédiées par le personnel interne à la réparation et la gestion) = (OEE x productivité x valeur de la vente) + (heures dédiées par le personnel interne à la réparation et la gestion)

Si la maintenance des installations n’est pas effectuée régulièrement, voilà le résultat : interventions coûteuses, frustrations et différends. Sans compter le mécontentement des clients, qui comme nous le savons, peut coûter bien plus cher !

La seconde façon de gérer la maintenance est beaucoup plus intéressante. Je veux parler ici des programmes de maintenance préventive (PMP)

La maintenance préventive consiste à organiser des visites de contrôle visant à inspecter l’installation, programmées lors de périodes de faible activité ou lorsque la ligne ne doit pas travailler. S’agissant de contrôles de machines en activité, ces visites sont généralement rapides et efficaces.

Le technicien de maintenance peut analyser l’installation du point de vue mécanique, électrique, électronique et de la sécurité, et s’assurer de l’absence d’anomalies ou de composants devant être remplacés. Cette phase s’appelle Assessment (c’est-à-dire l’évaluation de l’état de l’installation).

Après l’évaluation, une fois les interventions immédiates terminées, on rédige un plan de travail qui en général inclut l’offre de pièces de rechange originales qu’il est conseillé de conserver (par exemple les vis à billes, qu’il est préférable de garder sous la main de façon à pouvoir les remplacer rapidement si nécessaire).

Selon le type et le nombre d’installations, le plan de travail prévoira des contrôles mensuels effectués par le personnel interne de votre entreprise, et des visites à intervalles réguliers (entre un et deux ans).

Durant ces visites, parallèlement aux vérifications et aux réglages de la machine, certaines des pièces de rechange en stock sont utilisées, et on prépare une nouvelle liste de pièces de rechange conseillées afin de toujours rester pleinement opérationnel.

Quels avantages apportent cette méthode de maintenance ?

Le fait d’agir de manière préventive permet d’éviter les périodes d’arrêt total de la machine. Les pannes éventuelles sont identifiées par avance, dès les premiers signes d’une diminution des prestations ! Cela permet également de se procurer à l’avance des pièces pouvant remplacer certains composants obsolètes.

Par ailleurs, il est possible de programmer l’intervention durant des périodes spécifiques, sans rien modifier au programme de travail !

Un bon plan de maintenance préventive est une garantie contre les arrêts de la machine, et c’est exactement ce que nous offrons avec nos programmes personnalisés de Maintenance Préventive Dallan PMP.

Ce service est personnalisé et conçu sur mesure en fonction des types et du nombre d’installations Dallan que vous utilisez. Pour les entreprises possédant cinq, dix, ou plus de quinze installations, les délais d’exécution sont variables, et elles ont nécessairement besoin de techniciens et de composants différents.

En travaillant ainsi, vous pourrez compter sur vos installations pour produire des profils de qualité optimale qui permettront à votre entreprise de se distinguer littéralement pendant des décennies.

Contactez nos spécialistes à [email protected] pour découvrir toutes les offres relatives à notre service !

Andrea Dallan

CEO – Dallan Spa