Quanto costa realmente un fermo macchina alla tua azienda?

Parliamo di affidabilità degli impianti di produzione: spesso siamo troppo impegnati o presi dal seguire ordini e urgenze, e dimentichiamo che gli impianti sono la base della nostra produttività.

È evidente: le macchine si fermano quando le stiamo utilizzando o ne abbiamo bisogno!

Sono molti i nostri clienti che hanno impianti in funzione da oltre venti e trent’anni, e sappiamo bene che un impianto che lavora come si deve ha dei componenti meccanici che si usurano.

Per gli impianti più “anziani”, a questo si somma il fatto che molti componenti elettrici ed elettronici non sono più disponibili e in caso di guasto sono difficili se non impossibili da reperire.

Nella nostra azienda, grazie all’attenzione maniacale alla qualità dei componenti e alla cura nei montaggi, abbiamo iniziato a offrire la garanzia estesa a 10 anni per alcuni componenti chiave, come le testate di profilatura (i nostri Gruppi Combi); il fatto è che anche un impianto costruito a regola d’arte richiede manutenzione, che può essere fatta in due modi.

Il primo è il più comune ed anche il più inefficiente: limitarsi a riparare il guasto quando si presenta.

Ma sappiamo quanto costa un fermo macchina in questo caso?

Certo: abbiamo il costo del tecnico service, che dovrà essere chiamati per un intervento urgente. È possibile che sia necessario acquistare dei ricambi, che devono essere ordinati e fatti arrivare.

Ancora, è possibile – come nel caso di componenti elettronici di vecchie macchine – che il componente guasto non sia più in commercio e in questo caso il costruttore avrà bisogno di tempo per procurarne uno compatibile in sostituzione.

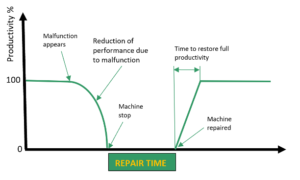

Guarda il grafico qui sopra: dal momento dell’inizio del guasto, l’impianto inizia a ridurre la sua produttività fino, nel caso in figura, all’arresto. Il tempo di fermo macchina dipende da molti fattori: tipo di problema, disponibilità dei ricambi, capacità dei tecnici. Nei casi più difficili, possono essere giorni o settimane.

Quanto ti costa quindi il fermo macchina per la perdita di produttività?

Non solo: quando finalmente l’impianto riprende a produrre, il livello di produzione normale viene raggiunto gradualmente. In genere non per l’impianto in sé, ma per quello che è successo intorno all’impianto: ordini che si accumulano, clienti insoddisfatti che chiamano, programma di produzione saturo e in affanno, e tensione tra i reparti di produzione.

Se a questo aggiungiamo le ore perse da operatori, capireparto, manager e commerciali per la gestione dei clienti, è stato calcolato che il valore della mancata produzione di una sola settimana sia in media da sette a dieci volte il costo della riparazione in sé.

(Costo interno del fermo macchina) = (Valore della produzione perduta) + (ore spese dal personale interno per la riparazione e la gestione) = (OEE x produttività x valore di vendita) + (ore spese dal personale interno per la riparazione e la gestione)

Se la manutenzione degli impianti non viene eseguita in modo regolare, questo è il risultato: interventi costosi, frustrazione e arrabbiature. Senza contare l’insoddisfazione dei clienti, che come sappiamo può costare molto di più!

Il secondo modo di gestire la manutenzione è molto più interessante: parliamo di programmi di manutenzione preventiva (PMP)

La manutenzione preventiva consiste nell’organizzare visite ispettive all’impianto, programmate in periodi di minore produttività o quando la linea non deve lavorare. Trattandosi di verifiche di impianti in funzione, queste visite sono generalmente rapide ed efficaci.

Il tecnico service può analizzare l’impianto dal punto di vista meccanico, elettrico, elettronico e della sicurezza, e verificare se ci sono anomalie o componenti che meritano una sostituzione: questa fase si chiama Assessment (cioè la valutazione dello stato dell’impianto).

Terminata la valutazione ed eseguiti gli interventi più immediati, si redige un piano di lavoro che in genere include l’offerta di ricambi originali, che si consiglia di tenere in casa (un esempio classico sono le viti a ricircolo di sfere, che è preferibile tenere in casa in modo da poterle sostituire, se necessario, senza dover attendere il tempo del ricambio).

In base al tipo e al numero di impianti, il piano di lavoro prevederà delle verifiche mensili che effettua il personale interno alla vostra azienda, e delle visite ad intervalli regolari (generalmente, tra uno e due anni).

Durante queste visite oltre alle verifiche e regolazioni della macchina, si vanno ad installare alcuni dei ricambi a magazzino e si prepara una nuova lista di ricambi consigliati, in modo da restare sempre pienamente operativi.

Quali sono i vantaggi di questo metodo di manutenzione?

Chiaro: si lavora in modo preventivo evitando le fasi di fermo completo della macchina. Eventuali guasti sono identificati in anticipo, già nella fase di diminuzione delle prestazioni! Inoltre i componenti in fase di obsolescenza vengono procurati e adattati in anticipo.

Inoltre si può programmare l’intervento in periodi specifici, non andando a modificare per nulla il programma di lavoro!

Un buon lavoro di manutenzione preventiva è un’assicurazione contro i fermi macchina ed è esattamente quello che offriamo con i nostri programmi personalizzati di Manutenzione Preventiva Dallan PMP.

Questo servizio è personalizzato e tagliato sul tipo e sul numero dei vostri impianti Dallan: aziende con cinque, dieci e più di quindici impianti hanno necessariamente bisogno di tempi di esecuzione, tecnici e componenti diversi.

Lavorando in questo modo, potrete sempre contare sui tuoi impianti per la produzione di profili di qualità assoluta, che distingueranno la vostra azienda letteralmente per decenni.

Contatta i nostri specialisti su [email protected] per conoscere tutti i pacchetti del nostro service!

Andrea Dallan

CEO – Dallan Spa