Profili per cartongesso: le basi

Il sistema cartongesso ha una storia molto lunga: infatti il primissimo impianto per produrre pannelli per costruzione a secco è stato costruito in Inghilterra nel 1888: era un’alternativa ai pannelli in legno, e il prodotto ebbe un rapido successo grazie alle sue proprietà di resistenza al fuoco e, successivamente, grazie ai pannelli tecnici resistenti all’acqua che troviamo nel mercato oggi e che possono essere usati non solo per pareti interne, ma anche per i muri esterni.

Nella costruzione a secco, i pannelli sono applicati alla struttura sottostante che era originariamente fatta di travi in legno. Il telaio di supporto richiedeva elementi orizzontali e verticali, chiamati montanti, che dovevano essere posizionati a distanze regolari per permettere di fissare il pannello. Le strutture di legno sono ancora presenti in alcuni mercati, ma sono state progressivamente sostituite dai profili in metallo che hanno una resistenza e versatilità molto migliore, anche per la loro resistenza al fuoco.

I profili possono avere dimensioni diversi a seconda delle norme dei diversi paesi, e dei mercati. Le più conosciute sono ad esempio la norma americana, tedesca e francese. In tutte queste norme, i profili hanno uno spessore tra 0,4 e 0,7mm. Ci sono centinaia di profili differenti, quando includiamo anche i profili di finitura come gli angolari forati (corner beads).

Qui vedremo i più comuni, cioè i profili di montante e di guida che si utilizzano per la costruzione delle pareti interne, e i profili da soffitto. Infatti il sistema cartongesso si utilizza per realizzare in modo efficiente e veloce anche controsoffitti speciali, che includono punti luce, sistemi di ventilazione e così via.

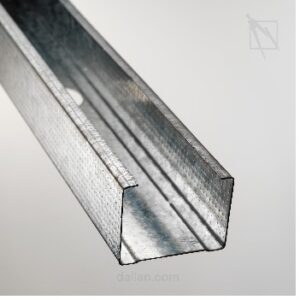

Per le pareti, le guide sono posizionate al livello del pavimento e del soffitto, ed hanno la forma di profili ad “U”. I montanti si posizionano verticalmente all’interno delle guide, alla distanza alla quale saranno posizionati i bordi del pannello. Nei montanti ci sono normalmente una serie di fori tondi, ovali o ad “H” per il passaggio di cavi e tubature. I pannelli sono quindi fissati con speciali viti autofilettanti, e il vano tra i pannelli viene spesso riempito di materiali isolanti come la lana di roccia. La dimensione dei profili di guida e montante in Europa va da 50 a 150mm.

Per i soffitti, i profili hanno una forma a C e sono chiamati profili CD, o Fourroure per i mercati di lingua francese. Vengono fissati al soffitto con speciali accessori, quindi i pannelli vengono fissati ai profili con le stesse viti autofilettanti.

A parte questi profili principali, ci sono centinaia di diversi profili che si utilizzano per la finitura: guide flessibili, angolari forati con forme diverse, T di malta (plastering profiles) e così via. Per tutti questi altri profili ci sono altri sistemi di produzione specifici, ma la bellezza del sistema cartongesso è che tutti i profili possono essere realizzati con un numero molto limitato di macchine!

Anche se questo è considerato un mercato maturo, ci sono continuamente innovazioni apportate ai profili. Una di queste sono i profili con superficie imbutita, che chiamiamo XST.

Questa superficie migliora la presa delle viti al profilo, e migliora la rigidità complessiva del profilo, rispetto ai profili con il medesimo materiale di base. Questa lavorazione può essere inserita in ciascun sistema di produzione esistente.

Tornando ai sistemi di produzione, il tipico set di profili con cui iniziare una produzione è il seguente:

- 3 profili di guida

- 3 profili di montante

- 1 profilo di soffitto tipi CD o Fourroure

- 1 guida per profili soffitto tipo UD o angolare

Questi profili permettono di realizzare e vendere tutti i principali componenti richiesti nei diversi mercati e di iniziare con un sistema profili completo per cartongesso!

Come azienda, puoi avere diverse esigenze.

Una start-up, ad esempio, realizza i profili per il proprio utilizzo e in questo caso è sufficiente un sistema che produca a 30 o 60 metri al minuto.

In questo caso, il sistema D4V produce a 60 metri al minuto e permette di produrre, in condizioni normali, fino a 20000 metri di profilo in un turno di 8 ore – considerando i cambi coil e cambi di prodotto.

Qui puoi vedere un video di questa macchina Bestseller:

Poi ci sono i sistemi per le aziende che realizzano i profili per venderli. Questi hanno velocità di 60, 80 e 120 metri al minuto.

Con queste velocità, l’imballaggio manuale dei profili è proibitivo, dato che i profili escono a un ritmo di 40 pezzi al minuto.

Un impianto di questo tipo è il sistema Coil To Pack D4K, che puoi vedere qui.

I profili si trovano in commercio con lunghezze standard, ad esempio 3, 4 e fino a 6 metri.

Questi profili, in particolare i montanti, devono essere adattati in cantiere alla reale altezza della stanza, ed è normale che si produca uno scarto.

Nel caso di grandi progetti è possibile produrre profili “su misura” per consegnare al cliente finale profili già pronti per essere installati. In questo modo, l’installazione è più rapida e in più non c’è scarto di materiale!

Tutto questo è possibile con le linee Coil To Pack: in pratica trasferiamo dalla rete centrale alla macchina una lista di lavoro (Job List) dei profili da produrre e la macchina li realizza modificando anche il sistema di imballo.

È una perfetta applicazione dei concetti di Industria 4.0.

CONTATTACI

![]()

Andrea Dallan

CEO – Dallan Spa