Profilage: il est plus facile de gagner au loto que de trouver un technicien spécialisé

La difficulté à trouver du personnel productif, notamment en Europe et en Amérique du Nord, est devenu un problème de plus en plus répandu.

Ceci s’accompagne de la volonté de limiter le plus possible les coûts de production en remplaçant les employés affectés à des tâches simples ou répétitives par des systèmes automatisés. Le rêve inavoué des entrepreneurs et des entreprises est d’arriver à produire avec un nombre d’employés minime ou nul.

Je me trouvais donc face à une double exigence.

D’un côté, je constatais la volonté des entreprises d’acquérir des lignes fortement automatisées permettant de partir de la matière première brute et d’arriver, si possible, au produit conditionné et prêt à être expédié, en utilisant le moins de personnel possible. Cela nécessitait des lignes offrant un niveau de sophistication élevé.

Extrait du livre « La Révolution de l`Efficience ».

DEMANDER LE LIVRE GRATUITEMENT

D’un autre côté, il était nécessaire de proposer des lignes très simples d’utilisation. En effet, il était de plus en plus difficile de trouver du personnel qualifié, et les entreprises voulaient éviter d’embaucher des techniciens hyper spécialisés, qui sont les seuls à connaître le « secret » de la ligne dont ils sont chargés.

Les automatisations et les machines devaient être simples d’utilisation et pouvoir être utilisées par du personnel non spécialisé.

Nous avons vu dans le chapitre précédent que les automatisations Coil To Pack représentaient un atout majeur permettant d’augmenter la productivité des lignes pour profils pour carton-plâtre.

Chose que je constatais également sur les lignes de fabrication des profils T-bar pour faux plafonds, une autre spécialité de l’entreprise. Le T-bar est un profil en forme de T inversé, composé d’un corps en tôle galvanisée et d’un revêtement en tôle ou aluminium prélaqué.

Un client souhaitait produire ces profils à l’aide d’une série de lignes de production à très haute capacité. Pour ce projet, les lignes devaient produire deux fois plus de profils que les machines alors présentes sur le marché, avec seulement un quart du personnel.

L’analyse a montré qu’il était nécessaire de prendre en compte non seulement la production du profil, mais également la séquence de contrôle qualité et du conditionnement du produit. Nous avons donc considéré la ligne sous de multiples aspects : dimensions et longueurs des bobines, vitesse de production, taux de consommation des matériaux à l’intérieur de la ligne, qualité des matières premières, types de conditionnement à réaliser, étude ergonomique sur le poids des paquets de profils, raccordement au système de vision pour le contrôle de la qualité des profils.

Ce projet a donné naissance aux premières lignes totalement intégrées Coil To Box – à partir de bobine, au profil fini et conditionné, déjà palettisé et prêt pour le cerclage et l’expédition.

Ces installations produisaient ces profils esthétiques, très techniques et complexes à la vitesse de plus de 100 mètres à la minute.

Pour effectuer tout ce travail, il suffisait de placer trois superviseurs toutes les deux lignes, principalement pour assurer l’approvisionnement de la matière première aux machines, qui – littéralement – consommaient des tonnes et des tonnes de tôle galvanisée, de tôle prélaquée, d’acier à haute résistance pour les clips, de cartons d’emballage et de colle. En fin de ligne, les cartons étaient parfaitement rangés et empilés sur les palettes, prêts pour la livraison.

Les systèmes Coil To Window, dont nous avons déjà parlé dans le cas de Profalux et du groupe Stella, sont également parfaits pour introduire l’automation dans la production de tabliers de volet roulant. Dans ce cas, bien qu’il s’agisse d’automation, nous ne parlons pas de conditionnement, mais de fabrication.

Les systèmes Coil To Window existent également pour un autre type de produits lié à la protection solaire : le store vénitien pour extérieur.

Il y a encore quelques années, ces produits étaient surtout demandés sur le marché suisse, autrichien et allemand. Aujourd’hui, la demande s’est accrue dans toute l’Europe de l’est, en France et de plus en plus en Italie. Les stores vénitiens pour extérieur présentent l’avantage, par rapport aux volets roulants, de permettre la modulation de la lumière à l’intérieur d’une pièce en variant l’inclinaison des lamelles.

Comme dans le cas des volets roulants, toutes les fenêtres étant différentes les unes des autres, les tabliers peuvent également être différents entre eux. Il est absolument indispensable de gérer la production sans devoir programmer les machines manuellement.

Il existe deux types principaux de stores vénitiens : le système en C et en Z. Contrairement aux volets roulants, les stores sont dotés de systèmes de fixation plus complexes, qui nécessitent l’application de pivots et de fixations sur les extrémités des profils et le montage sur des passerelles en tissu de formes différentes.

Jusqu’en 2005, les profileuses réalisaient exclusivement les profils. Ces derniers étaient ensuite fixés sur des châssis appropriés, et c’est cette opération qui était toujours la plus longue, et non la production des profils, qui pouvaient être fabriqués à la vitesse de soixante mètres par minute.

Dallan a toujours été présente sur ce marché, qui concerne les profils en tôle fine et prélaquée, donc l’une de nos spécialités. Nos clients ont commencé à demander des systèmes permettant de réaliser le montage de ces profils sur les échelles. Nous avons donc commencé à étudier et à concevoir les premiers systèmes d’application des fixations et les premiers systèmes d’enfilage, que nous avons fait breveter.

La quantité de travail requise pour le montage manuel de ces profils est si importante que les automations sont rentabilisées en très peu de temps.

Les systèmes Dallan pour stores vénitiens ont été conçus selon la même logique que les systèmes pour volets roulants. Différentes stations de travail et d’assemblage séparées par des transporteurs servant de tampon pour équilibrer le temps de travail de toutes les stations. Nous avons également cherché à équilibrer la vitesse des différentes machines afin d’éviter les goulets d’étranglement durant le processus. Ces recherches nous ont permis de créer des applications extraordinaires.

Le résultat ? Un système équivalent à celui qui est utilisé pour les stores en C, que vous pourrez découvrir dans cette vidéo :

La première partie de la ligne produit les profils prêts à être perforés. Le profil transformé et découpé est acheminé vers une série de transporteurs et vers la machine qui applique les pivots de tête. Par le biais d’une seconde série de transporteurs, les profils arrivent à la dernière station d’assemblage, où ils sont enfilés un à un dans l’échelle de soutien.

Le tablier assemblé est prélevé par un opérateur ou de manière automatique et généralement reposé dans des chariots spéciaux qui l’acheminent vers les stations finales d’assemblage.

Dans ces stations, le tablier est ouvert et contrôlé, puis il reçoit les derniers accessoires complémentaires, comme le profil extrudé pour la base, qui équilibre le poids et la tension du tablier, les courroies de levage et la motorisation, qui est insérée dans le profil de tête en C.

Grâce à ces solutions, les profils sont réalisés et assemblés en réduisant au minimum le travail manuel, et les stocks intermédiaires permettent un changement très rapide du profil et de la couleur de la bande.

Un système parfaitement analogue existe pour les profils en Z, qui nécessitent un assemblage encore plus complexe. En effet, ces profils sont dotés de fixations latérales qui se ferment sur des bandes à oeillets. Dans ce cas également, nous avons dû concevoir un système à stations de travail indépendantes permettant de simplifier le montage, le produit devant passer en très peu de temps de la bobine au tablier terminé, prêt pour le montage final.

Ces automations ont réduit à moins d’un tiers le personnel requis pour le travail de type traditionnel, en introduisant d’autres avantages notables, comme la réduction du work in progress et des systèmes centralisés de gestion de la production, grâce à la programmation paramétrique, qui permet de charger les données de la commande directement de l’ERP de l’entreprise.

Cette illustration montre comment le logiciel intégré dans la machine permet également à l’opérateur de vérifier la forme d’un tablier avant de lancer l’ordre de production à la machine.

Le logiciel de gestion de ces lignes constitue un atout essentiel pour l’entreprise. Les derniers systèmes permettent de contrôler les commandes en production, d’envoyer des listes de travail, de recevoir des feedbacks automatiques sur la production déjà effectuée, et de gérer la production de lamelles supplémentaires en vue d’éventuelles réparations, en cas de problèmes survenant durant les opérations manuelles de montage en aval.

Après la fusion de 2013, Dallan a intégré la société Elda, spécialisée dans la production de tableaux électriques et de logiciels pour les lignes Dallan. Le logiciel de gestion ayant été conçu par l’équipe d’informaticiens présente au sein de l’entreprise, nous avons pu répondre de manière ponctuelle aux demandes du marché, grâce à des logiciels offrant des solutions qui dépassent de loin les attentes des clients.

Aujourd’hui, l’équipe informatique interne est un atout fondamental permettant d’apporter une énorme valeur ajoutée aux clients, grâce à l’automation de parties importantes du flux informatif de l’entreprise.

En effet, comme nous l’avons vu, la philosophie LEAN préconise non seulement d’éliminer les gaspillages de matériau, mais également les flux d’informations et les processus papier, qui ne produisent aucune valeur ajoutée pour le client !

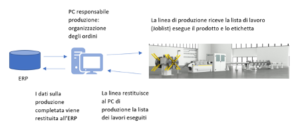

Grâce à la flexibilité apportée par une équipe de concepteurs de logiciels, il est possible de proposer des solutions comme celle qui est présentée ci-après :

Dans ce cas, le flux d’informations est optimisé. Tout en laissant une marge d’action au Responsable de production, nous avons éliminé le flux des commandes papier et l’insertion manuelle des informations, et donc les erreurs qui peuvent en découler.

Extrait du livre « La Révolution de l`Efficience ».

DEMANDER LE LIVRE GRATUITEMENT

Andrea Dallan

CEO – Dallan Spa