Lavorazione delle lamiere sottili e Lean Production

Lean Production: le origini

La Lean Production nasce in Giappone, nelle fabbriche della Toyota. Il suo padre fondatore fu l’ingegnere Taiichi Ohno (1912-1990), che la descrisse nel libro Toyota Production System. Il Giappone in quel periodo era un paese provato dalla sconfitta nella seconda guerra mondiale; era una terra con poche risorse e geograficamente poco estesa.

Obiettivi della Lean Production

La Lean Production analizza il flusso della produzione e delle informazioni attraverso l’azienda, dall’ordine del cliente fino alla consegna e cerca di identificare quali sono le operazioni che per il cliente aggiungono valore e tutte le operazioni che non aggiungono valore.

Analogamente, nel flusso di informazioni, ci sono informazioni che aggiungono valore al prodotto per il cliente e altre che non lo aggiungono.

Le operazioni e le informazioni che NON aggiungono valore, sono identificate come “muda”. In giapponese questa parola la traduciamo “spreco”, ma il suo significato è più simile a “peccato mortale”. In quest’ottica, ogni muda è un utilizzo di risorse che non solo non genera valore per il cliente, ma è un costo che riduce il margine sulla vendita finale.

Per questo è un peccato mortale, perché viene identificato come qualcosa da eliminare a tutti i costi (se possibile).

Eliminazione degli sprechi

I sette tipi di sprechi individuati dalla lean production sono:

- Processi non corretti, ad esempio

- Spreco di superficie (Efficienza)

- Spreco di materiale (Efficienza)

- Spreco di energia (Efficienza)

- Sovrapproduzione (Magazzino)

- Movimentazioni inutili

- Percorsi operatore (Efficienza Logistica)

- Trasporto di materiale (Efficienza)

- Tempi di attesa (Produttività)

- Per ricerca materiale

- Per set-up

- Difetti (Qualità)

- Scorte (Magazzino e magazzini intermedi)

Vediamo subito che questa parte dell’analisi è rivolta al problema dell’Efficienza.

Ogni situazione e azienda sono diversi e vanno analizzati nello specifico. Ciascuna azienda ha, infatti, un diverso prodotto e spesso anche avendo lo stesso tipo di prodotto, lo vende confezionato in modo diverso, o con servizi a corredo diversi.

Quindi nello studio di un sistema produttivo è importantissimo organizzare input e output del flusso materiale in modo da:

- Eliminare gli sprechi

- Di materiale

- Di tempo

- Ottimizzare i percorsi del materiale

- Ottimizzare le dimensioni dei lotti di produzione

- Ridurre al minimo l’intervento della manodopera

- Ridurre al minimo il tempo di cambio produzione

- Arrivare al “Lotto uno” quando non c’è cambio di utensili o materiale

- Ridurre al minimo i tempi quando c’è cambio di utensili o materiale

Nel libro “La Rivoluzione dell’Efficienza” di Andrea Dallan, il Sig. Höckele, responsabile di produzione della ditta RIDI Leuchten GmbH, ci spiega un’applicazione molto interessante.

La rivoluzione dell’Efficienza è disponibile si Amazon, segui il link per vedere la pagina del prodotto!

![]()

Acquista la Rivoluzione dell’Efficienza su Amazon!

La Lean Production applicata alla lavorazione delle lamiere sottili

Il lavoro di ogni imprenditore e manager consiste nel generare risultati ottimizzando l’uso delle risorse. Se parliamo di lavorazione di lamiere sottili, queste risorse sono: materia prima, energia, tempo e manodopera.

Possiamo ad esempio, produrre la stessa quantità di prodotto usando meno materia prima ed energia. Oppure, realizzare più quantità di prodotto nello stesso tempo, utilizzare macchine e sistemi logistici intelligenti, per lavorare con meno manodopera, o manodopera meno specializzata. Sistemi che permettono attrezzaggi e cambi produzioni rapidissimi, per produrre solo il venduto e non fare magazzino.

Se hai esperienza di Lean Manufacturing, puoi subito notare come nell’analizzare tutti questi aspetti si riescono ad individuare diversi tipi di spreco – chiamati anche Muda che in giapponese suona come “peccato mortale”. Secondo la Lean, tutti gli sprechi vanno identificati e ridotti – se possibile eliminati.

Impianti di produzione per la Lean Manufacturing

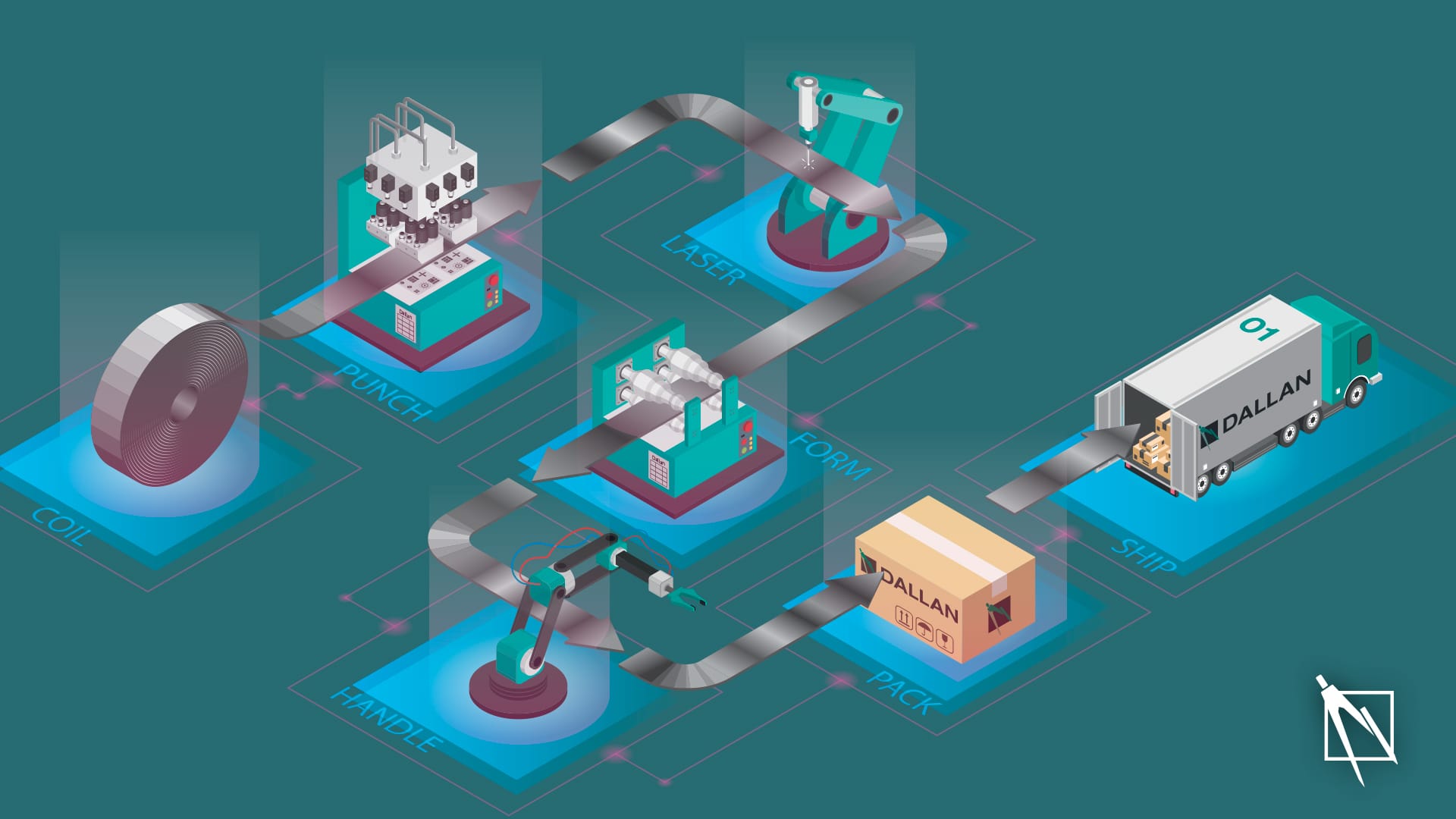

Con vent’anni di lavoro nel campo dei sistemi di lavorazione per lamiere sottili, mi sono reso conto che molto spesso gli impianti che produciamo, come i sistemi Coil To Window, Coil To Pack, Coil To Box, Coil To Laser introducono i principi della Lean Production in modo naturale, con benefici immediati.

Investiamo continuamente nello sviluppo di tecnologie sempre più efficienti e integrate con l’intero sistema produttivo. Questo ci permette di offrire linee di produzione completamente automatizzate che minimizzano lo spreco di risorse (materia prima ed energia), eliminano operazioni inutili (perdita di tempo di produzione e del personale) ed integrano nel processo produttivo tutte le operazioni necessarie affinché sia garantita la massima qualità al prodotto finito.

L’esperienza maturata in tutti questi anni mi ha permesso di incontrare moltissime realtà con diverse esigenze da soddisfare per migliorare i loro processi produttivi, la qualità dei loro prodotti e l’efficienza del loro business. Nel mio libro ho raccolto le testimonianze di venti dei nostri clienti: i principi dell’Efficienza, Produttività, Flessibilità e Automazione sono presentati con esempi pratici e il libro mostra con grande chiarezza come tutti questi principi diventano straordinarie macchine di produzione.

Se vuoi scoprire di più sulla produzione snella o vuoi rimanere aggiornato sui sistemi e le tecniche per la lavorazione delle lamiere sottili, segui le nostre Masterclass!

Per iscriverti vai su www.masterclass.dallan.com

Andrea Dallan

CEO – Dallan Spa