Produrre profili per cartongesso: Il sistema Coil To Pack

Il sistema di produzione ad alta velocità più impressionante è sicuramente il sistema Coil To Pack per profili cartongesso.

Questi sistemi producono con velocità oltre cento metri al minuto e la particolarità è che i profili realizzati, in genere in forma di C o U, generano un grandissimo volume di merce in uscita dall’impianto.

In questo settore, lavoriamo con tutti i leader Europei e, in questo capitolo, ho voluto inserire le testimonianze di aziende con dimensioni diverse, per mostrarti come l’automazione porti grandissimi vantaggi per ogni tipo di azienda in questo settore.

Tratto dal libro “La Rivoluzione dell’Efficienza”

RICHIEDI IL LIBRO GRATUITAMENTE

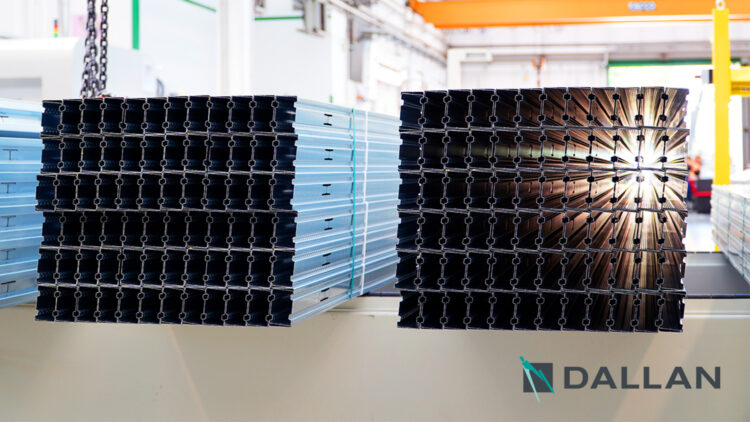

Il mercato richiede che questi profili siano imballati in diversi modi: il più comune richiede che i profili siano ribaltati uno nell’altro e accoppiati a formare dei piccoli pacchetti.

I pacchetti vengono quindi reggettati e impilati a formare un pacco più grande, che va chiuso con una reggetta a sua volta. Spesso si inserisce un listello di legno alla base del grande pacco (che chiamiamo Masterpack).

Fino agli anni ‘90, le macchine producevano in genere fino a 60 metri al minuto e la gestione della produzione poteva ancora essere eseguita manualmente. Oggi le linee per cartongesso che lavorano a 60 metri al minuto sono ancora in produzione – sono un best seller di Dallan – e vengono spesso unite a sistemi di imballo semi automatici, dove un operatore esegue l’accoppiamento dei profili e la linea esegue in modo automatico la chiusura del piccolo pacco.

West Hungaria Bau produce profili per cartongesso in Ungheria.

Oggi hanno due linee per cartongesso da 60 metri al minuto, con imballo semi automatico. Ecco János Majer, responsabile di produzione dell’azienda:

“Abbiamo acquistato la prima macchina nel 2003, producendo oltre 54 milioni di metri di profili. Abbiamo acquistato la seguente macchina nel 2019 e speriamo di poter ottenere prestazioni simili. Dallan è un’azienda con un forte background tecnico, sia tecnicamente che professionalmente.” – János Majer

Dalla fine degli anni ‘90, la richiesta di profili per cartongesso aumentava in modo importante e le linee che ci venivano richieste avevano velocità sempre superiori.

Per anni abbiamo prodotto linee da 80 metri al minuto, fino ad arrivare agli odierni 120, 160 e 240 metri al minuto.

Per queste velocità, non era possibile gestire i profili in modo manuale. Così, abbiamo voluto cominciare, con un nostro cliente italiano, la ditta Mangini, a sviluppare il primo sistema di imballo automatico per cartongesso.

I profili venivano in questo caso accoppiati automaticamente lungo uno scivolo, a formare un pacchetto dove i profili erano posizionati in orizzontale a formare uno strato. Successivamente, avevamo aggiunto il sistema automatico di formazione del pacco grande (Masterpack) dove la reggiatura del pacco grande avveniva manualmente.

Oggi, i sistemi di imballo permettono di accoppiare i profili in orizzontale e verticale e di creare Masterpack con dimensioni fino a 1,2 metri di base e quasi un metro di altezza, completi di reggiatura automatica e listello in legno inferiore: pronti per il magazzino.

Tutto questo con un solo operatore che si occupa del carico dei coils e dello scarico dei pacchi grandi.

C’è inoltre un altro grande vantaggio. Fino a poco tempo fa, i sistemi di imballo per cartongesso permettevano di realizzare pacchi di profili con lunghezza sempre costante. Quindi, la produzione doveva essere fatta per un magazzino.

Oggi, i sistemi di imballo automatico permettono di modificare in corsa la lunghezza dei profili, permettendo di passare da una produzione a magazzino a una produzione su commessa!

In questo modo i montanti del cartongesso possono essere prodotti con l’esatta misura dell’altezza della parete, in modo da far risparmiare tempo e manodopera all’installatore finale.

Questo è un servizio aggiuntivo che, con la giusta tecnologia, è possibile offrire al mercato senza modificare la produttività dell’impianto!

Dopo quasi vent’anni dal primo sistema di imballo automatico, la società Finish Village di Valentino Mangini, parte del gruppo Mangini, ha messo in funzione un nuovo impianto per cartongesso con imballo automatico.

Ecco la testimonianza di Valentino Mangini:

“Mio padre conosce l’Ingegnere (Sergio Dallan) fin dai tempi in cui lavorava alla Secco e progettava i rulli per le profilatrici. Era nata una grande intesa tra di loro, per cui c’è stata negli anni una collaborazione molto stretta, a partire da quando l’Ingegnere si era appena messo in proprio.

In più di quarant’anni con le diverse aziende del gruppo Mangini abbiamo acquistato e attivato con Dallan quasi cinquanta impianti e sono certo che la prima richiesta per un imballo per cartongesso completamente automatico sia arrivata proprio da me.

Era il 2000 e avevamo fondato una ditta per realizzare grandi quantità di profili per pareti cartongesso.

La ditta si chiamava LM Profili ed era la Joint Venture tra il gruppo Lafarge e il gruppo Mangini. Siamo partiti acquistando due profilatrici da 60 metri al minuto e commissionai il primo imballo con accoppiamento automatico nel 2001.

La formazione del pacco grande a partire da pacchetti già formati, Dallan l’aveva già risolta. Il problema era che in questo tipo di prodotti il costo del personale ha un’alta incidenza – oltre alla difficoltà di trovare la manodopera.

Ovviamente in questi primi prototipi ci fu bisogno di molte messe a punto inziali, ma alla fine abbiamo goduto per molti anni di uno dei primi sistemi completamente automatici, dove l’intervento dell’operatore era richiesto solo per il carico dei nastri e lo scarico dei pacchi pronti: un solo operatore per linea invece dei due operatori che servivano normalmente!

La società fu venduta e per alcuni anni ci dedicammo solo alla distribuzione dei profili con un’altra nostra azienda, la Finish Village. Nel 2017 decidemmo di iniziare di nuovo la produzione di questi profili e – fatto tesoro dell’esperienza – acquistammo una linea di produzione completamente automatica, con il pallettizzatore più evoluto e con tutte le migliorie apportate in quasi vent’anni.

Mio padre e l’Ingegnere iniziarono una collaborazione oltre quarant’anni fa: oggi sono felice di portarla avanti con Andrea, di generazione in generazione!” – Valentino Mangini

Nelle applicazioni più avanzate, sistemi di produzione multipli sono accoppiati per raggiungere velocità di produzione fino a 240 metri al minuto.

Un esempio si può vedere nel video qui di seguito:

In questo caso, due sistemi da 120 metri al minuto sono posizionati in parallelo e consegnano i Masterpack su un’unica linea di imballaggio e reggettatura del Masterpack.

L’unica reggiatrice centrale applica il listello in legno al di sotto del grande pacco e ha il tempo sufficiente per servire le due linee.

I pacchi grandi, grazie al listello inferiore, sono molto semplici da movimentare con un classico muletto, oppure è possibile inserire a fine linea anche un robot di palletizzazione che sovrappone e combina i pacchi uno sull’altro, pronti per la spedizione o l’immagazzinaggio.

Tratto dal libro “La Rivoluzione dell’Efficienza”

RICHIEDI IL LIBRO GRATUITAMENTE

Andrea Dallan

CEO – Dallan Spa