Production de profilés pour carton-plâtre : Le système Coil to Pack

Le système à grande vitesse le plus impressionnant est certainement le Coil To Pack pour profils de carton-plâtre.

Ces lignes produisent plus de cent mètres par minute, et les profils réalisés, généralement en forme de C ou de U, génèrent un volume important de marchandise en sortie de l’installation.

Dans ce secteur, nous travaillons avec tous les leaders européens. Dans ce chapitre, j’ai souhaité présenter des témoignages de sociétés de tailles diverses afin de montrer les avantages que l’automation peut apporter à tous les types d’entreprises du secteur.

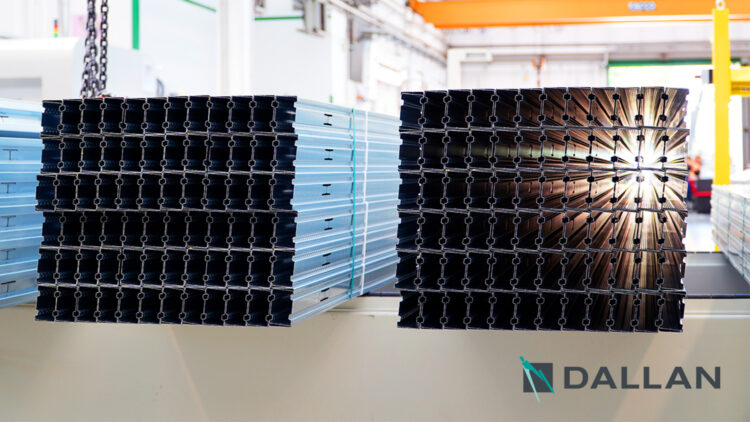

Pour répondre aux demandes du marché, il est nécessaire de fournir divers types de conditionnement. Le type de conditionnement le plus courant nécessite que les profils soient couchés l’un sur l’autre et assemblés pour former des petits paquets.

Les paquets sont ensuite cerclés et empilés pour former un paquet plus grand, qui est fermé à son tour par une bande de cerclage. Très souvent, une latte en bois est insérée à la base du grand paquet (appelé le Masterpack).

Avant les années 90, les machines produisaient généralement jusqu’à 60 mètres par minute, et la gestion de la production pouvait encore être effectuée manuellement. Aujourd’hui, les lignes pour carton-plâtre produisant 60 mètres par minute fonctionnement toujours – ce sont des best-sellers de Dallan – et sont souvent complétées par des systèmes de conditionnement semi-automatiques, où un opérateur effectue l’assemblage des profils. La ligne ferme le petit paquet de manière automatique.

Extrait du livre « La Révolution de l`Efficience ».

DEMANDER LE LIVRE GRATUITEMENT

La société West Hungaria Bau produit des profils pour carton-plâtre en Hongrie. Aujourd’hui, elle dispose de deux lignes pour carton-plâtre produisant 60 mètres par minute, avec conditionnement semi-automatique. Voici le témoignage de János Majer, responsable de production de l’entreprise:

“Nous avons acheté la première machine en 2003, et nous avons produit plus de 54 millions de mètres de profils. Nous avons acheté la deuxième machine en 2019 et nous espérons obtenir des performances similaires. Dallan est une entreprise marquée par une solide expérience, tant au niveau technique que professionnel. ”

János Majer

À partir de la fin des années 90, la demande de profils pour carton-plâtre a augmenté de manière significative, et les lignes qui nous étaient commandées devaient présenter des vitesses de fonctionnement de plus en plus rapides.

Pendant des années, nous avons fabriqué des lignes produisant 80 mètres par minute, pour atteindre progressivement des vitesses de 120, 160 et 240 mètres par minute.

Avec de telles vitesses, il était impossible de gérer les profils manuellement. Nous avons donc commencé à développer, avec l’un de nos clients italiens, la société Mangini, le premier système de conditionnement automatique pour carton-plâtre.

Dans ce cas, les profils étaient assemblés automatiquement le long d’une goulotte pour former un paquet. Les profils étaient placés horizontalement et formaient une couche. Puis nous avons ajouté le système automatique de formation du grand paquet (Masterpack), dont le cerclage était effectué manuellement.

Aujourd’hui, les systèmes de conditionnement permettent d’assembler les profils horizontalement et verticalement et de créer des Masterpacks dont la base peut atteindre 1,2 mètre et d’une hauteur pouvant aller jusqu’à un mètre. Cerclés automatiquement et dotés d’une latte en bois, ils sont prêts à être stockés.

Ces opérations nécessitent la présence d’un seul opérateur, qui charge les bobines et décharge les grands paquets.

Ce système présente un autre avantage important. Jusqu’à très récemment, les systèmes de conditionnement pour carton-plâtre permettaient de réaliser des paquets de profils de longueurs constantes. La production devait être effectuée pour un stock.

Aujourd’hui, les systèmes de conditionnement automatique permettent de modifier la longueur des profils en cours de production, ce qui permet de passer d’une production pour stock à une production sur commande !

De cette façon, les montants en carton-plâtre peuvent être produits en respectant la hauteur exacte des murs, ce qui procure une économie de temps et de main-d’oeuvre à l’installateur final.

Grâce à une technologie adaptée, il est possible d’offrir ce service complémentaire aux clients sans modifier la productivité de l’installation !

Vingt ans après la création du premier système de conditionnement automatique, la société Finish Village de Valentino Mangini, qui fait partie du groupe Mangini, a adopté une nouvelle installation pour carton-plâtre avec conditionnement automatique.

Écoutons le témoignage de Valentino Mangini :

“Mon père a connu l’Ingénieur (Sergio Dallan) à l’époque où il travaillait chez Secco et concevait des galets pour les profileuses. Une belle entente était née entre eux et ils ont collaboré étroitement pendant des années, dès l’époque où l’Ingénieur s’est mis à son compte.

En quarante ans d’activité, pour l’ensemble des entreprises du groupe Mangini, nous avons acheté et mis en activité plus de cinquante installations avec Dallan. Je suis certain que la première demande de système de conditionnement totalement automatisé pour carton-plâtre est venue de moi.

En 2000, nous avons créé une société pour réaliser de grandes quantités de profils pour murs en carton-plâtre.

Cette société, LM Profili, était une co-entreprise du groupe Lafarge et du groupe Mangini. Nous avons acheté deux profileuses produisant 60 mètres par minute, et j’ai commandé le premier système de conditionnement avec assemblage automatique en 2001.

Dallan avait déjà résolu le problème de la formation du grand paquet à partir de paquets déjà formés. Mais pour la fabrication de ce type de produit, le coût du personnel est très élevé – sans parler de la difficulté de trouver la main-d’oeuvre.

Bien entendu, les premiers prototypes ont nécessité de nombreuses mises au point initiales. Mais nous avons profité pendant de nombreuses années des avantages de l’un des premiers systèmes totalement automatiques, sur lequel l’opérateur intervenait uniquement pour le chargement des bandes et le déchargement des paquets prêts. Une seul opérateur par ligne au lieu de deux opérateurs !

La société a été vendue, et pendant quelques années, nous nous sommes concentrés uniquement sur la distribution des profils avec une autre de nos entreprises, Finish Village. En 2017, nous avons décidé de reprendre la production de ces profils et – après avoir tiré profit de notre expérience – nous avons fait l’acquisition d’une ligne de production totalement automatique, dotée d’un palettiseur plus évolué et de toutes les améliorations apportées depuis quasiment vingt ans.

La collaboration entre mon père et l’Ingénieur a commencé il y a plus de quarante ans. Aujourd’hui, je suis heureux de pouvoir la poursuivre avec Andrea, pour la perpétuer de génération en génération !”

Valentino Mangini

Pour les applications les plus avancées, différents systèmes de production sont assemblés pour atteindre des vitesses de production allant jusqu’à 240 mètres par minute.

Vous en verrez un exemple dans cette vidéo:

Dans ce cas, deux systèmes produisant 120 mètres par minute sont positionnés en parallèle et transfèrent les Masterpacks sur une seule ligne de conditionnement et de cerclage du Masterpack.

L’unique cercleuse centrale applique la latte en bois sous le dessous du grand paquet et fonctionne suffisamment rapidement pour servir les deux lignes.

Grâce à la latte en bois, il est très facile de déplacer les grands paquets avec un chariot élévateur classique. Il est également possible d’insérer en fin de ligne un robot de palettisation qui superpose et place les paquets les uns sur les autres, prêts à être expédiés ou stockés.

Extrait du livre « La Révolution de l`Efficience ».

DEMANDER LE LIVRE GRATUITEMENT

Andrea Dallan

CEO – Dallan Spa