Systèmes Coil To Window pour voulets roulants : efficaces, rapides et automatiques

Depuis l’installation de la première ligne de production entièrement automatique à Plaisance en 1999, les systèmes de production automatisés pour la fabrication de volets roulants en aluminium et de stores vénitiens extérieurs sont devenus de plus en plus populaires, avec des systèmes nécessitant un seul opérateur pour fabriquer des produits finis de la plus haute qualité, à partir d’un rouleau d’aluminium et réduisant considérablement les déchets de matériaux pendant les processus.

Il existe deux grandes familles de systèmes « Coil To Window » :

• « Coil To Window » pour volets roulants

• « Coil To Window » pour stores vénitiens extérieurs

Cette partie du livre se concentrera sur les volets roulants.

En 3 minutes qu’il a fallu pour lire cette page, une ligne de production « Coil To Window » peut produire un store complet avec volet roulant, à partir d’un rouleau, sans générer de déchets et en utilisant un seul opérateur.

Alors, imaginez créer un store de haute qualité avec volet roulant en moins de trois minutes, en utilisant juste un opérateur, sans déchets de matériaux.

D’un rouleau d’aluminium, à un store complet, assemblé. C’est le secret de la technologie « Coil To Window », une avancée extraordinaire pour une production hautement rentable et durable.

Les déchets de matériaux : un problème dans les systèmes de production traditionnels qui utilisent des barres… devient une grande opportunité !

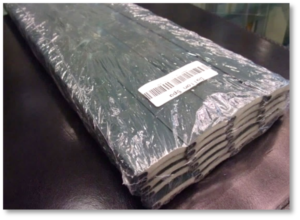

Les volets roulants sont traditionnellement produits à partir de packs de profilés de 6 mètres de long. Ces barres doivent être achetées, stockées (ce qui prend beaucoup de place), transportées en interne et manipulées de nombreuses fois afin de pouvoir être déplacées vers les opérations de coupe et d’assemblage.

C’est à la fois pénible et inefficace. Lors des opérations de coupe, 5 à 12 % du matériau sont généralement gaspillés et ne sont pas transformés en produit final ! Il s’agit essentiellement de gaspillage d’aluminium et de matériau composite polyuréthane, qui est généralement coûteux à éliminer.

Le système « Coil To Window » ne transforme pas seulement l’aluminium et le polyuréthane en produit final, il le fait rapidement, automatiquement et en garantissant la plus haute qualité de store roulant fini, dans lequel l’opérateur reçoit simplement le store fini de l’établi de sortie de la machine !

Ces économies de matériaux se traduisent directement par des bénéfices et une trésorerie positive pour votre entreprise.

Inscrivez-vous à notre Masterclass pour accéder à notre contenu vidéo exclusif et découvrir en détail le fonctionnement de ces systèmes extraordinaires !

S’INSCRIRE ICI !

Produire des volets roulants à partir de barres : le problème du stock de produits semi-finis, la manipulation des profilés et l’incidence élevée de la main-d’œuvre

La production allégée nous apprend à rechercher et à réduire au minimum les déchets et les étapes de traitement inutiles, afin de pouvoir nous concentrer sur la valeur que nous apportons au client final.

Une chose est sûre. La production de stores roulants utilisant des profilés à lames est loin de cet scénario idéal ! Tout d’abord, vous devez disposer et gérer un stock de profilés pour les différents profils.

Ces profilés sont particulièrement longs, ils nécessitent des conteneurs robustes et spécifiques. Les systèmes de stockage automatisés sont des machines encombrantes et coûteuses qui vous incitent à stocker de grandes quantités de produits semi-finis, ce qui représente un investissement en capital énorme.

Lorsqu’ils sont manipulés à l’intérieur de l’entreprise, ils nécessitent des couloirs larges et la manipulation n’est pas facile. Lors de la manipulation de tels profilés longs, vous devez être très prudent pour ne pas endommager les profilés. Cela entraînerait un produit fini (le store roulant assemblé) de qualité douteuse.

De plus, nous considérons l’incidence de la main-d’œuvre requise pour le mouvement, le traitement des profilés sur les machines d’emballage et la gestion du produit fini : un problème non seulement pour les coûts de main-d’œuvre, mais aussi parce que la réduction de l’incidence de la main-d’œuvre rend la production plus sûre, même dans des situations d’urgence sanitaire où une production automatisée est fortement recommandée.

La production Coil To Window : un seul opérateur pour passer du bobineau au produit fini, sans gaspillage de matériau.

Tous ces problèmes (gaspillage de matériau et forte incidence de main-d’œuvre) trouvent une solution extraordinaire dans les systèmes de production Coil To Window.

Tout d’abord, la ligne de production démarre à partir de bobines. L’entrepôt de matières premières se compose de bobines d’aluminium prépeintes de différentes couleurs et du polyol et de l’isocyanate nécessaires à la production de mousse polyuréthane, au lieu d’un entrepôt automatique avec de grandes quantités de produits semi-finis, qui sont intrinsèquement plus chers.

Les bobines comprennent des milliers de mètres de profilés dans un très petit espace, qui sont directement transformés en feuilles de store roulant par la ligne de production.

Le système Coil To Window découpe les profilés à la bonne taille, éliminant pratiquement les déchets (qui seront inférieurs à 2 %) : le matériau brut est presque entièrement transformé en produit fini ! Il n’y a plus de boîtes de déchets de profilés (une combinaison de polyuréthane et d’aluminium) à éliminer, et le processus devient automatiquement plus durable sur le plan environnemental et rentable pour votre entreprise.

De plus, dans le processus, un seul opérateur est suffisant pour superviser le processus, charger la matière première, vérifier et réceptionner les feuilles finies à la sortie.

Un opérateur, au lieu d’environ quatre opérateurs requis avec le processus traditionnel, pour la même quantité de production !

Moins de manipulations de produits signifient une qualité de production beaucoup plus élevée : les risques dus aux erreurs de l’opérateur sont éliminés, et en réduisant la main-d’œuvre nécessaire, la production devient intrinsèquement plus sûre et beaucoup plus rentable pour votre entreprise !

Des avantages d’une valeur inestimable, comme nous l’avons vu pendant la récente pandémie de 2020 : contactez immédiatement nos spécialistes et inscrivez-vous aux Dallan Masterclasses pour accéder à notre contenu vidéo exclusif !

S’INSCRIRE ICI !

![]()

Andrea Dallan

CEO – Dallan Spa