Flexibilité dans les processus de profilage : La solution de poinçonnage paramétrique et de systèmes de profilage flexibles

Les cadres de filtres représentent un profil très particulier : ce sont des profils en forme de U ou de C avec des tailles de base différentes, en fonction de l’épaisseur du matériau filtrant. Ils varient également en taille selon les dimensions du cadre.

Pour de tels profils (et il y en a beaucoup, comme les profils de construction C, Z et Sigma, les profils pour étagères et ceux pour les systèmes avicoles), la combinaison du poinçonnage paramétrique avec un profileur flexible à têtes mobiles est la solution ultime.

Commençant par le poinçonnage : ces profils appartiennent clairement à des familles, comportant des encoches et des processus de tête qui permettent le pliage et la fermeture du cadre.

Dans une machine à poinçonner les feuilles, nous devrions créer un DXF du profil ouvert, puis le traiter avec un programme Cad Cam.

La machine à poinçonner les bobines paramétrique, cependant, permet de créer rapidement et graphiquement un ou plusieurs programmes Maître, qui incluent toutes les règles définissant le produit.

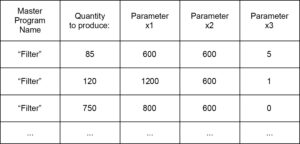

Le programme paramétrique fourni avec les lignes Dallan fonctionne alors à partir de simples tableaux Excel ou CSV comme montré ci-dessous :

Les paramètres peuvent être les dimensions, l’activation ou non du poinçonnage ou des codes d’impression sur la pièce.

Ce tableau est chargé dans le programme de bureau, qui génère immédiatement deux types de fichiers : le fichier JobList (ou liste de travail), qui comprend les quantités et les ordres de production, et plusieurs fichiers .Job, qui sont pratiquement les programmes de pièce déjà adaptés avec les dimensions correctes pour chaque pièce.

Il existe également d’autres formats de fichiers, cependant, le concept est clair : économiser le temps de programmation de l’usine et transmettre tous les paramètres électroniquement à la machine pour démarrer la production.

Ensuite, la bande est poinçonnée avec le système de contrôle numérique et produit, sans déchet, tous les cadres de la même largeur, l’un après l’autre.

Cette machine à poinçonner déplace la bande dans la direction X, tandis que les poinçons (de type standard) se déplacent sur une tourelle dans la direction Y.

Les bandes pré-poinçonnées entrent alors dans le profileur, qui a des têtes mobiles pour s’adapter aux différentes largeurs des bandes.

En suivant ce LIEN, vous verrez une ligne de poinçonnage et de profilage avec une double tête asymétrique, qui lui permet de créer des cadres de 8mm à 100mm de largeur.

À la fin du profilage, l’unité finale de poinçonnage et de découpe identifie un trou pilote et effectue toutes ces opérations dans la position correcte, ce qui ne peut être fait avant le profilage : dans ce cas, la découpe et le pliage à 90° de l’un des terminaux.

Les produits sortant de la ligne peuvent donc avoir des dimensions légèrement différentes, mais sont finalement similaires.

À ce stade, un problème se pose : comment l’opérateur les reconnaît-il ?

Lors du travail avec des produits de manière paramétrique, il est courant d’associer la ligne à une imprimante à jet d’encre ou laser, qui identifie chaque pièce avec un code unique et les dimensions écrites avec un code alphanumérique ou un code-barres.

Avec ces outils, il n’est pas nécessaire d’avoir un opérateur expérimenté ou un programmeur pour produire des produits parfaits, poinçonnés, pliés et correctement divisés sans déchet.

D’autres produits paramétriques incluent les cadres de portes, les meubles métalliques et les structures réticulaires pour la construction.

Le système de poinçonnage et de profilage comme celui que l’on vient de voir résout toutes ces productions sans perte de temps en programmation.

Contactez nos experts pour en savoir plus !

CONTACTEZ-NOUS

![]()

Andrea Dallan

CEO – Dallan Spa