Profilatura a rulli: come ottenere il massimo dai materiali sottili

La lavorazione dei materiali sottili in profilatura richiede strumenti di calcolo e regolazione molto diversi rispetto ai materiali spessi. In particolare, più il materiale è sottile e più difficile è valutare la componente ritorno elastico in profili aperti, e anche nei profili chiusi.

Fin dal 1978, in Dallan abbiamo sviluppato strumenti e algoritmi di calcolo specifici per le lamiere sottili: questo ha spinto lo sviluppo della nostra azienda ed è diventato il fattore distintivo delle macchine e attrezzature Dallan.

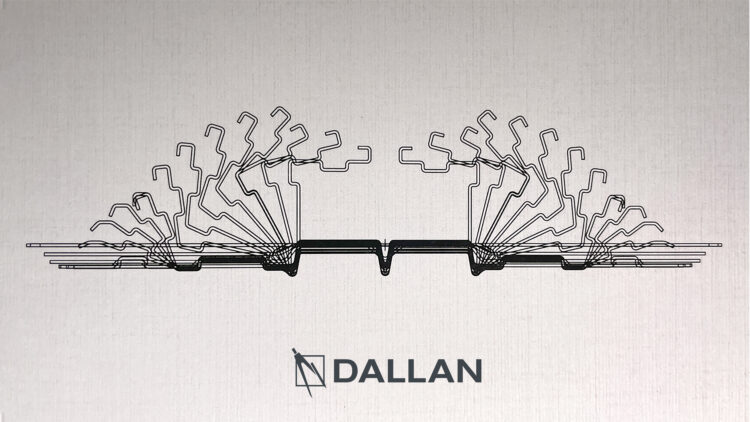

L’immagine mostra l’accuratezza delle profilatrici Dallan, nel confronto tra il disegno teorico e il risultato finale di un profilo per tapparella in spessore 0,20mm più vernice: il profilo di tapparella è tra i più tecnici realizzati dagli impianti Dallan, in quanto non si tratta di un profilo statico, ma il gancio deve lavorare correttamente in avvolgimento e svolgimento per tutta la vita del prodotto.

Nel video qui sotto potrai vedere una straordinaria applicazione di moduli da costruzione, realizzati con lamiera sottile!

Lo studio originale sui materiali sottili del 1974

Nel 2019, a 45 anni dalla pubblicazione, abbiamo pubblicato in lingua italiana la tesi di laurea originale realizzata dal nostro fondatore, l’Ing. Sergio Dallan, che aveva come tema proprio la formatura a freddo di lamiere sottili. Proprio da questo studio, intitolato “Progettazione dei rulli per profili leggeri” pubblicato nel suo testo originale e completo di tutte le formule, la nostra azienda si è sviluppata, prima come studio di progettazione, poi come produttore di profilatrici nel mercato italiano e successivamente in quello internazionale.

Le formule sono state inserite nel software originale di sviluppo rulli Dallan, che ancora oggi utilizziamo dopo averlo aggiornato con le esperienze accumulate in quarant’anni di lavoro.

Questo libro non lo troverete in edicola o su Amazon: per richiederne una copia, scrivici ad [email protected]

Caratteristiche dei rivestimenti per la profilatura e raggi di piegatura

Oltre allo sviluppo di particolari tecniche per i materiali sottili, fin dall’inizio abbiamo iniziato a lavorare in settori come i controsoffitti metallici e le tapparelle, dove moltissimi profili sono in materiale preverniciato.

Quando si forma un profilo estetico, con superficie pre-finita, occorre porre particolare attenzione alla progettazione, per garantire la qualità del prodotto.

Infatti – mentre il profilo viene formato – i rulli hanno differenti velocità periferiche rispetto alla linea a velocità neutra del profilo.

Oggi i rivestimenti organici hanno raggiunto un’ottima resistenza ai graffi e all’abrasione, tuttavia la formazione del profilo deve minimizzare le differenze tra le velocità periferiche.

La norma di riferimento per la resistenza all’abrasione dei rivestimenti, è per esempio la UNI EN 13523-12.

Come in tutte le linee di produzione, in profilatura la qualità del prodotto finito dipende in gran parte dalla qualità del progetto inziale.

Infatti, quando si studia il prodotto e il fiore del profilo, occorre sempre considerare l’elasticità della vernice. Quando pieghiamo un prodotto in lamiera con un determinato raggio, e immaginiamo una linea neutra circa alla metà dello spessore, il materiale interno al raggio sarà compresso e il materiale esterno sarà stirato.

Chiaramente, anche la vernice all’esterno del materiale sarà stirata più della linea neutra. E abbiamo bisogno di una buona elasticità del rivestimento per realizzare la piega, specialmente con piccoli raggi di piegatura.

I rivestimenti sono classificati infatti secondo la loro capacità di essere piegati su piccoli raggi interni senza modificare il colore, e senza mostrare crepe nel rivestimento. La norma di riferimento è, ad esempio, la EN 1396.

Il procedimento è semplice: prendiamo un piccolo quadro di lamiera preverniciata, e ne pieghiamo un bordo su se stesso a 180° con un raggio interno pari a zero.

Se il rivestimento non mostra crepe o linee che mostrano il materiale sottostante, classifichiamo il materiale come T0.

Questo significa che il rivestimento ha la massima elasticità.

Sono pochi i materiali con questa caratteristica, quindi se vediamo crepe o linee o modifiche del colore, pieghiamo ancora una volta il materiale su se stesso, lasciando il materiale all’interno e otterremo una piega con raggio interno pari alla metà dello spessore.

Se la superficie della zona piegata è integra, il materiale si classifica come T0,5. Altrimenti, si continua il processo di piega fino a che la superficie esterna appare perfetta.

Una buona norma per le lamiere sottili è progettare i profili con raggio interno pari allo spessore del materiale (quindi per materiali T1), per la maggior parte dei rivestimenti come l’acrilico, epossidico, poliesteri e poliuretanici.

La specializzazione iniziale di Dallan nei materiali sottili: questo ha portato sempre più aziende che lavorano materiali preverniciati e prefiniti a contattare Dallan per sviluppare nuovi prodotti. Il primo grande salto nello sviluppo dell’azienda è stato infatti nel settore dei controsoffitti e finitura di interni, quindi nelle tapparelle, protezione solare e facciate continue (cladding).

Molti materiali, in particolare l’alluminio, raggiungono spessori della base anche inferiori a 0,20mm. Lo spessore della vernice (in caso di verniciatura a liquido) varia da 0,02 a 0,03mm, quindi fino al 15% dello spessore totale del materiale!

Le caratteristiche della vernice influenzano quindi meccanicamente il processo di formatura, e l’esperienza è essenziale per tenere conto di queste variazioni, ottenendo profili sempre di altissima qualità.

Inoltre è necessario tenere conto di alcune caratteristiche della vernice, in particolare l’elasticità, per assicurare l’aderenza della vernice nelle pieghe con i raggi di piegatura più piccoli.

Tratto dal libro “La Rivoluzione dell’Efficienza”

RICHIEDI IL LIBRO GRATUITAMENTE

Andrea Dallan

CEO – Dallan Spa